Zváranie rúr: technológia a typy pripojení

Priemyselné organizácie a domáci život v súčasnosti nemôžu bez inštalácie potrubia. Ich prvky sú spojené rôznymi spôsobmi, berúc do úvahy materiál a veľkosť priemeru rúrok, ale obzvlášť populárne je zváranie. Táto metóda vám umožňuje fixovať súčiastky v akejkoľvek polohe a je považovaná za najjednoduchšiu a najlacnejšiu, čím poskytuje pevné a kvalitné dokovacie zariadenie.

rysy

Zváranie je univerzálny pohľad na spojovacie časti potrubia, vyrobené z kovu, plastu, betónu a keramiky. Pretože potrubie je inžinierska komunikácia používaná na prepravu ropy, plynu, vody a iných látok, je dôležité správne a bezpečne spojiť jeho časti. Zváranie dobre funguje pri týchto úlohách, preto sa často volí pri inštalácii vrtov, kanalizačných, priemyselných a technologických liniek, kde sa používajú rúrky, príruby alebo zliatiny titánu s veľkým priemerom.

Táto technológia je vhodná aj na spájanie plastových, chrómovaných rúr rôznych priemerov. Všetky prvky potrubia, malé aj veľké, sú pevne stanovené podľa stanovených noriem, ktoré zodpovedajú predpisom štátnych noriem.

V závislosti od vlastností inštalácie a koreňa švu je zvolená určitá teplota a typ zvárania. Tepelná technológia na tupo je založená na ohreve okrajov rúrok, termomechanická je charakterizovaná varnými časťami ohrevom zváraného drôtu. Mechanický pohľad sa používa v priemysle na upevnenie horizontálnych rúr trením. Pokiaľ ide o zváranie za studena, vykonáva sa tak, že sa časti ošetrujú chemickým zložením, ktoré zaručuje trvanlivý a spoľahlivý spoj.

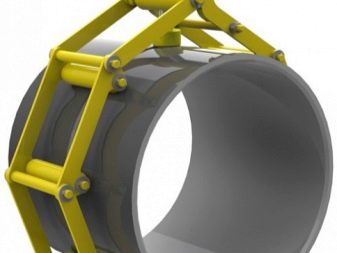

Hlavným znakom zvárania je, že na jeho realizáciu používajú centralizátory, čo sú zariadenia, ktoré zjednodušujú centrovanie koncov rúrok. Vďaka centralizátorom je práca rýchla a švy sú vysoko kvalitné.

Výhody zvárania zahŕňajú nasledujúce body:

- Kovové úspory a náklady na prácu;

- vynikajúca alternatíva k odlievaniu a kovaniu;

- možnosť pripojenia rúrok rôznych veľkostí;

- vysoká kvalita a utesnenie; jednoduchosť implementácie.

Pokiaľ ide o nevýhody, potom počas deformácie kovu je možné.

Nástroje a vybavenie

Zváranie je cenovo najdostupnejšie a spoločné potrubné pripojenie. Dokovacie diely vyžadujú nielen určité skúsenosti, ale aj špeciálne zariadenie, ktoré má spínacie režimy. Takýto stroj môže byť spustený tak s elektrinou, ako aj s plynom a môže tiež obsahovať zariadenie na zváranie zásuviek v jeho konštrukcii. Pre domácu fúziu rúrok, mnoho remeselníkov tiež radšej mať stroj vybavený meničom. Pre reguláciu spotreby materiálu a energie sú zariadenia vybavené riadiacimi obvodmi.

V závislosti od zložitosti práce a priemeru potrubia sa vyberie vhodné zariadenie.

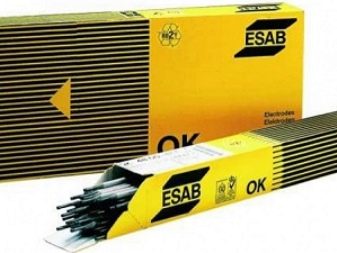

elektródy

V mnohých prípadoch sa na zváranie používajú elektródy. Ak chcete ukotviť rúrky s veľkým priemerom, vyberte elektródy potiahnuté celulózovým filmom. Pre tvorbu rohov švov najčastejšie preferujú výrobky s rutilovým povlakom. V prípade, že sa plánuje komplexné varenie, potom sa použijú kombinované elektródy (celulóza-rutil).Najbežnejšie sú elektródy potiahnuté UONI 13/55, sú určené na zváranie nízkolegovaných a uhlíkových rúr. Vďaka unikátnemu zloženiu týchto výrobkov poskytujú plastové švy, odolné voči všetkým druhom zaťaženia.

Jedinou nevýhodou takýchto elektród je, že vyžadujú predbežnú prípravu hrán. Neošetrené hrany v kontakte s vodou, olejom alebo hrdzou môžu spôsobiť tvorbu pórov zvárania.

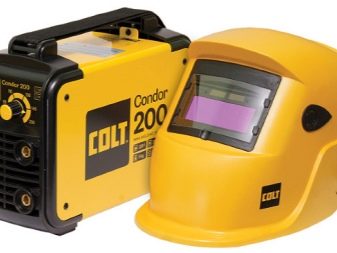

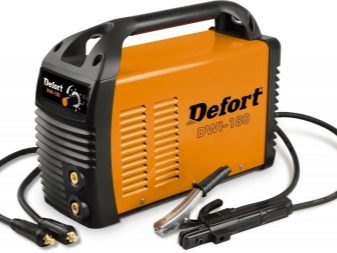

Zváracie stroje

Skôr ako začnete zváranie, musíte sa starať o dostupnosť vhodného zariadenia. Najbežnejšie prístroje sú transformátory, majú jednoduchý dizajn, ktorý vám umožní konvertovať napätie v sieti. Princíp činnosti transformátorov je založený na zmene medziľahlého prúdu medzi vinutiami. Transformátory zvárania sa vyznačujú vysokou účinnosťou, ktorá dosahuje 90%.

Pokročilejší typ zváracieho zariadenia je usmerňovač. Pozostáva z diódovej jednotky, nastavovacích, ochranných a štartovacích prvkov. Na rozdiel od transformátorov, pri varení usmerňovače umožňujú spájanie častí nielen z čiernej, ale aj z neželezných kovov, liatiny a nehrdzavejúcej ocele. Usmerňovače sú lacné a poskytujú kvalitné švy.

Poloautomatické zariadenia, ktorých dizajn je reprezentovaný usmerňovačom, transformátorom, špeciálnym pohonom, puzdrom s horákom a plynovým valcom, sú medzi zváračmi veľmi žiadané. V prípade, že sa zváranie vykonáva bez plynu, je dodatočne použitý taviaci drôt. Zvyčajne sa na spájanie kovových rúrok zariadenie spúšťa s oxidom uhličitým. Výhodou tohto zariadenia je vysoko kvalitný šev a nevýhodou je vysoká spotreba materiálu.

Invertori tiež preukázali svoju hodnotu. Takéto zariadenie sa tiež nazýva pulz. Je to drahé, ale má nízku hmotnosť a vysokú účinnosť. Tiež na miesto použitia prístroja na zváranie. Sú úsporné, odolné, spoľahlivé a umožňujú vám získať švy s vysoko kvalitným tesnením. Zariadenie ohrieva spojovacie prvky okamžite v dôsledku prúdových impulzov, ktoré sú 0,01 s. Preto je ideálne, keď potrebujete vykonať veľkoobjemové zváranie v čo najkratšom čase.

Typy stehov

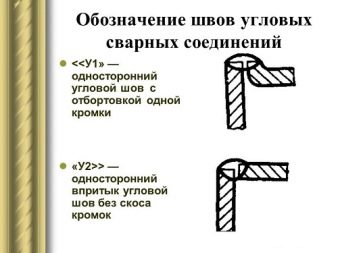

Bez ohľadu na to, aké potrubia sú varené pre ich zamýšľaný účel, majú zvary, ktoré sú tvorené striedavým elektrickým prúdom podľa predtým zvolenej technológie. K dnešnému dňu sú švy pod uhlom, zadok a prekrývajú. Všetky z nich majú svoju vlastnú individuálnu metódu a funkcie.

Tupé spoje sú najbežnejšie, pretože sú charakterizované absenciou deformácie kovu. Okrem toho sú minimálne vystavené vnútornému namáhaniu a vyznačujú sa vysokou pevnosťou vo vzťahu k dynamickým a statickým zaťaženiam. Tupé spoje sú rozdelené na jednotlivé, používané pre rúry s prierezom do 500 mm a dvojité, určené pre rúry, ktorých prierez presahuje 600 mm.

Rohové spoje sa považujú za kŕmenie na tupo. Vyberajú sa vtedy, keď je potrebné časti upevniť pod uhlom. Takéto švy sa získavajú dvoma spôsobmi: bez skosenia a skosenými hranami. Rohové spoje nie sú tak silné ako tupé spoje, ale stále majú dobrú kvalitu. Prekrývané švy sú skvelé pre dokovacie plastové rúrky. Zriedka sa používajú pri varení kovových prvkov. To je vysvetlené skutočnosťou, že spojenie nie je veľmi spoľahlivé.

Pri zváraní rúrok s hrubými stenami sa používa aj pozdĺžny šev. Je tvorený niekoľkými vrstvami a práca je spravidla vykonávaná súčasne dvoma špecialistami.

prostriedky

Zváranie je fyzikálno-chemická metóda spájania jednotlivých prvkov, ktoré v procese tvoria pevné potrubie.Takáto inštalácia sa vykonáva pomocou plastickej deformácie pod vysokým tlakom alebo tavením. Zváracie švy, ktoré vznikajú počas varenia, sa môžu líšiť, pretože závisia od výberu technológie.

Dnes sa rozlišujú tieto druhy zvárania:

- elektrické zváranie;

- studený;

- plyn;

- argón;

- difúzne.

Nadradenosť medzi metódami rúry na varenie je elektrické zváranie, vyznačuje sa nízkou cenou a jednoduchou obsluhou. Ide o tzv. Kontaktnú metódu. Na vytvorenie tohto spojenia je potrebný transformátor alebo menič. Zariadenie dodáva elektródu náboj, ktorý v kontakte s povrchom rúry silne ohrieva kov, ktorý sa potom ochladí pomocou špeciálnych zmesí alebo vody.

Hlavné výhody elektrického zvárania sú všestrannosť a univerzálnosť. Často sa vykonáva aj bez elektród. Ak sa použijú tieto, vyberú sa s prihliadnutím na hrúbku steny a prierez rúr.

Zváranie za studena je prísne regulované zavedenými normami a dokumentáciou. To je jedna z najlepších možností na získanie utesnených spojov. Táto technika umožňuje úplne eliminovať zahrievanie zváraných prvkov a švy sa vytvárajú v dôsledku procesov deformácie a tlaku vyvíjaného na diel. V závislosti od techniky je zváranie za studena rozdelené na zváranie na tupo, švy a bodové zváranie. Hlavnou výhodou tejto metódy je, že všetka práca prebieha bez nákladov na elektrinu. Okrem toho je táto technika úplne ekologická a otvára príležitosti na vytváranie zlúčenín vo veľkých oblastiach.

Často sa používajú rôzne typy rúr pomocou automatického plynového horáka. Ide o skôr starú, ale osvedčenú metódu s fúkaním, ktorá ohrieva kov na vysoké teploty. Plynové zváranie je vhodné, ak je potrebné vykonať inštaláciu bez oddeľovania na tupo, ako aj na získanie otočných zvarov.

Má tieto charakteristiky:

- vysoká účinnosť;

- jednoduchosť práce;

- získanie kvalitného a elegantného švu.

Argonové zváranie je potrebné vtedy, keď je potrebné zvárať materiály, ktoré sa ťažko pripájajú - napríklad hliník, meď alebo titán.

Všetky vyššie uvedené techniky zvárania rúr sú vhodné na spájanie kovových materiálov, pričom plastové diely sú zvárané pomocou difúzneho zvárania. Jeho implementácia vyžaduje minimálny súbor nástrojov, práca je rýchla a lacná. Na dosiahnutie hermetických švov sa uskutočňuje príprava, potom sa plastové rúrky proti lúmenu ohrievajú špeciálnym zariadením vybaveným rôznymi tryskami. Každá tryska je zvolená pre špecifický priemer potrubia. Orbital zváranie je tiež považovaný za efektívny spôsob, keď sa vďaka špeciálnym metódam a technológiám, potrubné diely sú umiestnené na špeciálnom zariadení a mechanicky otočený o 360 stupňov. Výsledkom je hladký šev bez medzier.

Príčiny vád a manželstva

Ukazovateľom vysokokvalitného tavenia rúry sa nepovažujú žiadne chyby na zvaroch. To platí najmä pre tenkostenné a inštalatérske výrobky umiestnené na ťažko dostupných miestach. Ak sa zváranie vykonáva ručne, je dôležité venovať veľkú pozornosť jeho kvalite, inak môže každá chyba viesť k zníženiu pevnosti alebo zničeniu celej konštrukcie.

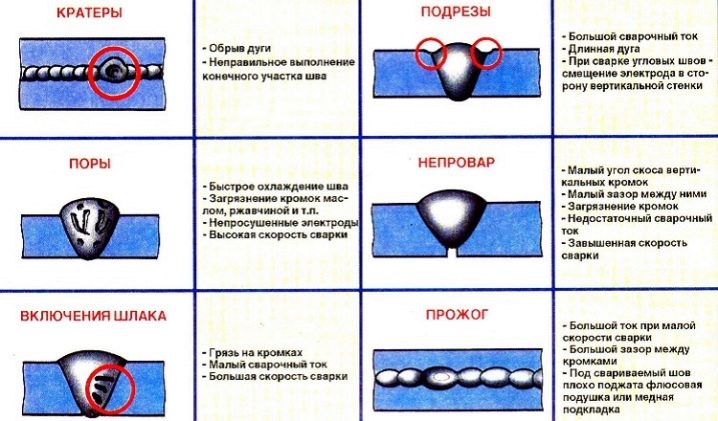

Vady zvarových spojov sú rozdelené do nasledovných typov:

- tuhé inklúzie;

- skreslenie vonkajších foriem švu;

- trhliny;

- krátery, fistuly, dutiny.

Trhliny sú zvyčajne spôsobené lokálnym zlomom v blízkosti stehu. Sú umiestnené v základni kovu alebo v oblasti vystavenia teplote. Dôvodom vzniku takéhoto manželstva je vysoké napätie, ktoré sa objavuje v kĺboch počas varenia. Chybné trhliny sú najčastejšie pozorované pri varných rúrkach z legovanej a vysoko uhlíkovej ocele, ktoré sa po zahriatí ochladzujú príliš rýchlo.

Dutiny sú na druhej strane útvarmi ľubovoľného tvaru, ktoré nemajú žiadne rohy. Počas zvárania zotrvávajú vo vyhrievanom kove. Ich odrody sú fistuly a krátery. Podobné nedostatky sa objavujú v prípade znečistenia, náteru alebo hrdze v oblasti zváracieho povrchu.

Odpady sa môžu vyskytnúť aj pri použití mokrých surových elektród. Póry sa často pozorujú pri nesprávnej voľbe zváracieho drôtu.

Čo sa týka pevných inklúzií, jedná sa o cudzie prvky rôzneho pôvodu, ktoré po zváraní zostávajú vo zvarovom kove. Sú to oxid, tavivo a troska. Inklúzie sa vyznačujú odlišným tvarom a najčastejšie sa nachádzajú na okraji smerového a základného kovu. Tieto defekty sa dosahujú v dôsledku vysokej rýchlosti varenia, v prítomnosti nečistôt na povrchu rúrok alebo odlupovania povlakového materiálu elektród.

Niekedy je to takzvaný „nedostatok prieniku“, to je vtedy, keď neexistuje spojenie medzi kovom a švom. Takéto chyby sú zvyčajne pozorované v koreňoch švu, na jeho bočnom povrchu alebo medzi valcami. Aby ste sa vyhli tomuto typu manželstva, mali by ste starostlivo vyčistiť hrany a kontrolovať rýchlosť zariadenia. Okrem "zlého prieniku" je bežným problémom porušenie tvaru švu, ktorý má vzhľad podrezania. Tento problém je spôsobený vysokým napätím a rýchlosťou varenia, čo má za následok „hrbáč“.

Ak je sklon elektródy zvolený nesprávne a je použitá veľká dĺžka oblúka, môže to spôsobiť "prítok". Šev v tomto prípade nemá fúziu, pretože kov pôsobiaci gravitáciou je nesprávne distribuovaný a presakuje na vodorovnú poličku, čím sa vytvára inkrustácia.

Ďalšie typy defektov pri zváraní zahŕňajú: rozstrekovanie a riedenie kovov, náhodné oblúky a externé odrezky. Náhodný oblúk sa najčastejšie vyskytuje, keď dôjde ku skratu elektród v kontakte so základným kovom. Rozstrek je považovaný za defekt, ktorý má formu tuhých kvapôčok, ku ktorým dochádza pri deklarovaní zváracieho prúdu. Šikmé plochy sú nerovnomerné na spojoch, ktoré nezodpovedajú stanoveným rozmerom a šírke švu. Ich príčinou je preklzávanie zváracieho drôtu, ako aj prúdenie tekutého kovu do medzier.

Všetky vyššie uvedené chyby musia byť odstránené. Za týmto účelom sa detegujú pomocou ultrazvukového alebo rádiografického monitorovania a vykonávajú rad aktivít.

Informácie o spôsobe spájania polypropylénových rúrok nájdete v nasledujúcom videu.