Technológia ručného oblúkového zvárania

Spojenie kovových konštrukcií, vrátane rúr, sa často vykonáva manuálne. Takmer každý, kto má zváracie schopnosti, to dokáže sám. Je len potrebné starostlivo pochopiť vlastnosti konkrétneho diela.

rysy

Manuálne oblúkové zváranie rúrok znamená silné zahriatie v mieste, kde sa používajú elektródy. Koniec koncov, prechádza silným výbojom (oblúkom). Roztopí kov a spôsobí, že jeho kvapky prúdia smerom dole, na miesto, kde sú spojené prvky potrubia. Ich povrchové vrstvy sa nevyhnutne topia, ale zároveň kvapky, ktoré prichádzajú zhora, strácajú teplo a zamrznú. Robia šev tesný a poskytujú dokovacie časti.

Dôležité: metalurgická troska nachádzajúca sa v elektróde sa nachádza v hornej časti taveniny, kým nestvrdne.

Nepochybnými výhodami technológie elektrického oblúka sú:

- jednoduchosť (táto práca je mimo právomoci akéhokoľvek kvalifikovaného zvárača);

- spoľahlivé utesnenie vytvorených švov;

- mechanická pevnosť kovovej väzby.

Ako sa pripraviť?

Zváranie rúrok s veľkými priemermi, ako napríklad na plynovom potrubí, sa vykonáva pomocou elektród potiahnutých filmom celulózy. Ak potrebujete spojiť rohové švy a urobiť takzvanú lepivosť, použite prvky s vonkajšou vrstvou rutilu. Najkomplexnejšie manipulácie sa vykonávajú elektródami kombinujúcimi dva špecifikované typy prvkov. Okrem týchto častí a zváracích strojov je potrebné, aby sa rektifikačné transformátory. Skúsení odborníci však radia použitie striedačov.

Medzi zváracími strojmi sú uprednostňované systémy, ktoré umožňujú spracovanie kovu v rôznych režimoch., Ale medzi nimi musí byť také, ktoré pomôže zvariť určitú kvalitu ocele v rúrkach danej hrúbky. Kvalita výsledného spoja je primárne určená elektródami a technikou ladenia. Schopnosti zváracích systémov sú približne rovnaké a podiel úprimne neštandardných medzi nimi je malý. Predtým, ako pri iných spôsoboch spájania, je potrebné odstrániť všetky nečistoty a olejové škvrny.

Komponenty budúceho alebo opraveného potrubia dali spoj ku križovatke a čo najviac zarovnali. Po nastavení zváracieho režimu a zaistení požadovaných elektród umiestnia kontakty na rúry, pomocou ktorých je zaistené uzemnenie. Mitts môžu zvýšiť spoľahlivosť budúcich kontaktov. Takzvané malé švy, poskytujúce presné umiestnenie častí, ktoré sa majú pripojiť. Keď sa vytvoria, začne vážna práca.

odporúčanie

Okrem noriem stanovených GOST, je potrebné zohľadniť dlhodobú prax zváračov. Z toho vyplýva, že spustenie prístroja by malo nastať okamžite s ľahkým dotykom kovu elektródou. Je potrebné, aby ste nestratili zrak na dĺžku oblúka na sekundu. Veľkosť plynovej gule, ktorá zabraňuje vnikaniu vzduchu do upravovanej oblasti, závisí od toho.

Dôležité: aj keď by sa práca mala vykonať rýchlo, nie je možné vykonávať ostré pohyby elektródou.

Akýkoľvek neopatrný manévr môže narušiť distribúciu roztaveného kovu. Aby sa ovplyvnila hrúbka nanesenej kovovej vrstvy, je potrebné starostlivo posúvať celé telo buď na jednu stranu, alebo na druhú stranu. Záleží presne na tom, kde by mala byť povrchová úprava. Práca s rúrkami veľkej veľkosti, aby švy vnútri a vonku. To je obzvlášť dôležité pri významnej hrúbke kovu.

Technologický proces

Práca s obrátením spoja začína tvorbou cvočkov, po ktorých sú vytvorené dva všeobecné švy.Teraz môžete rúru otočiť o 90 stupňov a urobiť posledné švy, čím sa dosiahne tesnosť kovového väziva. Na odstránenie prepálenia sa prvý zdvih vykoná elektródou s priemerom 4 mm.

Optimálne značky:

- SRC-1;

- SM-11;

- UONI-11/45.

Elektrický oblúk v tomto režime by mal mať prúd 130 A (chyba - maximálne 10 jednotiek). Na druhej a tretej vrstve sú už odoberané elektródy s veľkosťou 5 alebo 6 mm, prúd je zvýšený na 200 alebo dokonca 250 A. Inak sú zvary neotočné spoje. Potreba pre to vzniká na plynovode, ktorý sa nedá presunúť. Počiatočná vrstva sa varí zdola nahor, ďalšie - podľa uváženia zváračov - sa niekedy vykonávajú v opačnom smere.

Najťažšie prístupné miesta sú varené cez technický postranný panel. Keď sa dokončí spojenie častí tesne susediacich s vankúšmi z betónu alebo so stenami z tehál, musí sa znovu pripraviť pripravený otvor. Je obzvlášť ťažké vykonávať zváranie v zime, pretože ošetrovaná oblasť sa rýchlo ochladzuje. Odoberanie horúcich plynov z neho je zároveň komplikované, čo môže viesť k krehkosti potrubia; Len kvalifikovaní odborníci budú schopní minimalizovať toto riziko. Rovnako dôležité je vyhnúť sa vzniku horúcich trhlín a nedobrovoľnému kaleniu kovu. V tomto prípade, na rozdiel od metalurgického spracovania, zhoršuje výsledok.

odporúčané:

- ešte hustejšie, ako v teplej sezóne, aby sa spojili spojené detaily;

- zahrejte kov na svetločervený tón;

- zvýšiť prúdovú silu až o 20% oproti štandardným odporúčaniam.

Takéto opatrenia pomôžu vytvoriť úplne viskózny šev s normálnou plasticitou. Malé drevené tyče určitej hrúbky pomáhajú vyrovnať zvárané rúry. V každom prípade sa oblúkové zváranie potrubných spojov vykonáva nepretržite a rýchlosť pohybu elektródy sa nemôže meniť. Je nežiaduce zabudnúť na vlastnú bezpečnosť, nosiť ochranné masky a tesné obleky.

Otočné kĺby možno variť nasledovne:

- podmienene ich rozdeliť na 4 segmenty;

- zvariť dva, urobiť 180 ° otočenie spoja;

- pripojiť iné segmenty;

- po otočení o 90 stupňov tvorí druhú líniu;

- otočte rúru o 180 stupňov, potom pridajte chýbajúci pár častí.

Otočné spoje malého priemeru - do 200 mm - sú zvyčajne zvárané monolitickým švom. V tomto prípade sa rúra sama otáča a rozdelenie na segmenty neplatí. Pre vašu informáciu: 2 a 3 riadky idú v opačných smeroch a priľahlé vrstvy sú urobené s nájazdom 0,1-0,15 cm Práca s oceľou so zvýšenou pevnosťou má tiež svoje špecifiká. Iba špeciálne zvolený tepelný režim pomôže zabrániť vzniku zhášacích trhlín v martenzite.

Veľmi dôležité a vlastnosti zváracích materiálov. Záleží na nich, či uložená vrstva ocele bude dosť silná, či už nebude oslabená oproti hlavnej časti. Spevnená oceľ je zváraná tepelným spracovaním spojov a bez nej. Používajú sa elektródy s pevnosťou v ťahu 600 MPa a vyššou. Všetky vyššie uvedené manipulácie sa uskutočňujú v obvyklej atmosfére.

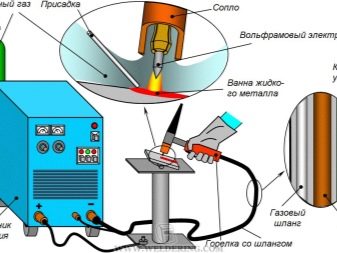

Spracovanie inertným plynom

Argonové oblúkové zváranie rúr, spolu so zváraním pod ochranou hélia, je potrebné pri získavaní tenkostenných výrobkov s rovnými švami. Táto technológia bola vyvinutá pre konštrukcie s priemerom 1,5-42,6 cm s hrúbkou steny 0,02-0,5 cm Argon-oblúkové zváranie môže spájať rúrky z ocele s významným množstvom legujúcich prísad. Ale za 60 sekúnd zvárač pripojí len 50-150 cm zvaru, čo je oveľa menej ako v iných technológiách. Použitie rovnakých systémov je povolené ako pri RF zváraní alebo elektrickom odpore.

Generátor alebo transformátor je však nahradený špeciálnym zariadením. Pri práci nepoužívajte náchylné na tavenie elektród. Okraje polotovarov sa nielen roztavia, ale aj stlačia pôsobením oporných valcov. Ak sa používa vnútorné fúkanie, je možné zmenšiť veľkosť nežiaducich prvkov.Keďže steny nie sú hrubšie ako 0,3 cm a tlak pri zváraní je vysoký, nie je nutné použiť výplňový materiál.

Argon ako izolačný plyn je dobrý nielen kvôli stabilnému oblúku, ale aj kvôli redukcii prehnutia kovu. V tomto zmysle je lepšie, aby hélium pracovalo s nehrdzavejúcej ocele s titánom. Ak potrebujete variť rúry do priemeru 10 cm, je potrebná volfrámová elektróda s vonkajším prierezom 0,4 cm Pre prevádzku je konštantná elektrina používaná pod napätím od 12 do 15 V a silou do 200 A. Zmenou týchto parametrov si môžete zvoliť optimálny režim pripojenia potrubí špecifickej veľkosti.

Informácie o tom, aká technológia sa používa na spájanie rúrok oblúkovým zváraním, nájdete na nasledujúcom videu.