Voľba inštalácie a výroby penových blokov doma

Penový betón je veľmi obľúbeným materiálom pre nízkopodlažnú konštrukciu. Okrem priemyselnej výroby sa vyrába samostatne. Uvoľňovanie blokov rôznych typov môže byť ziskovým biznisom. Avšak výroba penových blokov v domácnosti má množstvo vlastností. Pred zakúpením požadovanej jednotky musíte mať predstavu o vlastnostiach samotného materiálu, správnej voľbe súvisiacich nástrojov, ako aj o spotrebe použitých zmesí.

Vlastnosti materiálu

Penové bloky sú vyrobené z malty, ktorá pozostáva z: \ t

- piesok;

- portlandský cement;

- pena (penový koncentrát);

- voda.

V tomto prípade môže byť sypná hustota penového betónu rôzna. V skutočnosti je to betón s bunkovou štruktúrou. Je tvorená hmotou uzavretých vzduchových bublín. Táto vlastnosť spôsobuje malú hustotu a tepelnú vodivosť materiálu. Pri rôznych indexoch hustoty môžu byť penové bloky použité ako tepelnoizolačné, tepelne izolačné a konštrukčné materiály s nízkou tepelnou vodivosťou.

Úroveň hustoty je spravidla určená značkou penového betónu. Čím nižšie je, tým menšie je množstvo zmesi použitej na výrobu materiálu. Táto skutočnosť sa odráža v nákladovej cene (penový betón je lacnejší ako betón). Pri relatívne nízkej hustote sa však považuje za výhodný materiál pri stavbe priečok vnútri domu.

Penový blok je jednoduchý na obrábanie, prenáša rezanie štandardnou pilou. Okrem toho sa nezhadzuje, keď do nej vniknú nechty. Vo svojej tvorbe sa podobá drevu, vo forme obdĺžnika. Bloky môžu mať rôzne veľkosti: od štandardných prvkov až po veľmi veľké.

Domáce penové betóny majú tie rozmery, ktoré sú určené tvarom zakúpenej jednotky.

Výhody a nevýhody

Penový betón má mnoho výhod, vďaka ktorým je v stavebníctve. Tento materiál v priebehu času prakticky nemení jeho kvalitu a výkon, nepodlieha starnutiu. Ekologicky šetrné robí to neškodné pre zdravie výrobcu, staviteľov a domácností. Neodpúšťa do ovzdušia toxické látky, je považovaný za trvanlivý a spoľahlivý a zaručuje dobrú tepelnú izoláciu.

Okrem toho má vysoké zvukovoizolačné vlastnosti, znižuje hladinu hluku, čo je dôležité pre moderného človeka. Blok peny je inertný voči ohňu. Je schopný stabilizovať teplotné pozadie vo vnútri areálu, ľahko sa inštaluje a má tiež vysokú ziskovosť výroby. Vďaka nízkej hmotnosti nevytvára obrovské zaťaženie, ako je betón. To vám umožňuje znížiť náklady pri inštalácii nadácie.

Avšak spolu s výhodami má penový betón nevýhody. Napríklad napriek tomu, že je považovaný za trvanlivý, stráca betón a železobetón. Iné nuansy zahŕňajú skutočnosť, že penový blok nepracuje pri ohýbaní. Je tiež nestabilný voči vlhkosti, pretože ho dokáže absorbovať z okolitého prostredia.

Bez ohľadu na to, či sa materiál vyrába doma alebo doma, zmršťuje sa.

Vybavenie a nástroje

Pri výrobe penových blokov doma Možno budete potrebovať nasledujúce zariadenia a príslušenstvo:

- Podávacie zariadenia na cement a piesok;

- penový generátor s kapacitou najmenej 200 l / min;

- nastavenie pruhu;

- Zásobník vody;

- vibračné plátno;

- hadicu na výstup zo zmesi;

- kompresor;

- miešačka na betón s objemom najmenej 250 litrov;

- špeciálne formy pre bloky alebo stroje na rezanie.

Kúpiť dnes potrebné vybavenie pre výrobu stavebných materiálov v domácnosti nebude ťažké. V prípade potreby si môžete zakúpiť nielen kompletnú výrobnú linku, ale aj jej jednotlivé komponenty. Je potrebné poznamenať, že zariadenie na výrobu penových blokov doma je nielen stacionárne, ale aj prenosné. Linka môže byť dopravná alebo automatizovaná. Tieto faktory určujú cenu zakúpeného zariadenia.

Jadrom každej súpravy je penový generátor. Takéto zariadenie za deň môže zaistiť uvoľnenie materiálu 100-110 kubických metrov materiálu. Charakteristickým rysom stacionárnych typov liniek je ich vysoký výkon spolu s vynikajúcou kvalitou a nízkymi nákladmi. Vzhľadom k tomu, že takáto súprava bude stáť asi 1,5 milióna rubľov, spochybní to jej nákup.

Mobilná penová inštalácia nevyžaduje nákup drahého penového generátora, čo ho robí populárnym na stavebnom trhu. Spolu s tým sa však nemôže pochváliť vysokým výkonom. Spravidla sa v tomto prípade používajú barging zariadenie, ale so všetkými jeho moc nie je schopný produkovať viac ako 40-45 kubických metrov hotového materiálu za deň.

Zároveň sa často vyrábajú hotové bloky s vysokou spotrebou frotiek.

Ich sila je horšia ako náprotivky vytvorené na stacionárnych linkách. Cena kompletného setu pre domácu výrobu sa môže líšiť v rozsahu od 50 do 300 tisíc rubľov. V tomto prípade je vysoko výkonné zariadenie spravidla drahé. Napríklad súprava pre 300 000 rubľov môže poskytnúť približne 72 kubických metrov penového betónu denne.

Automatická linka potrebuje veľké plochy, čo je často problematické, pretože nie je na začiatku zabezpečené. Ako pravidlo, takéto linky musia vytvoriť bunkre pre cement, vodu, piesok, rovnako ako prísady s automatickým dávkovaním. Okrem toho je potrebné premýšľať o oblastiach pre sušenie penového betónu, jeho nalievanie do foriem, ako aj montáž na rezanie. Toto zariadenie je schopné produkovať v priemere asi 80-100 m3 materiálu za deň, ale nie každý si môže dovoliť tento luxus, pretože sada bude stáť od 1,5 do 3 miliónov rubľov.

Keď v počiatočnom štádiu nie je dostatok finančných prostriedkov, kupujú použité zariadenia. V tomto prípade však stojí za to byť pripravení na skutočnosť, že môže byť potrebné rýchlo vymeniť akékoľvek diely.

Okrem toho musíte pochopiť, že zariadenie, ktoré bolo v prevádzke, môže spôsobiť zlú kvalitu hotovej peny.

Formuláre zakúpené pre penový betón môžu byť rôzne. Dnes sú vyrobené z ocele, preglejky a plastu. Kapacita výrobkov je odlišná, napríklad si môžete kúpiť plastové formy s rozmermi 390x190x288 mm, možnosti preglejky veľkosti 588x300x188 mm, analógy ocele s parametrami 600x300x200 mm. Pri ich kúpe je dôležité vziať do úvahy prísnosť geometrie, pretože kvalita hotového materiálu bude na tom priamo závisieť. Dokonca aj najmenší zlom symetrie je neprijateľný.

Pri výbere foriem na nalievanie penovej hmoty z betónu, by ste mali venovať pozornosť materiálu z ich výroby. Vzhľadom na to, že debnenie je možné kombinovať, je to obzvlášť dôležité. Napríklad, ak predávajúci poznamenáva, že kovová verzia s odolnými plastovými vložkami je schopná odolať aj tej najvyššej teplote, nemali by ste im slepo dôverovať.

Faktom je, že takéto formy sú skutočne krátkodobé. V procese sušenia a vytvrdzovania hmoty penového betónu sa uvoľňuje veľké množstvo tepla.

Plast, bez ohľadu na kvalitu, reaguje na zvýšenie teploty.

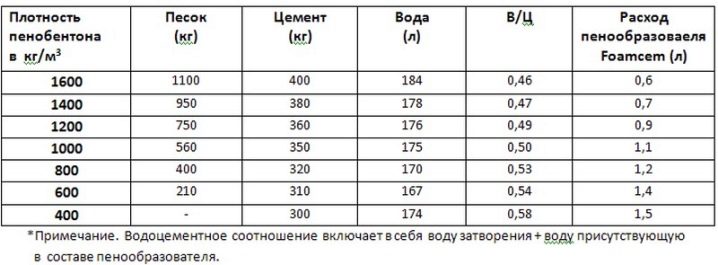

Podiel spotreby a zmesi

Pomery zložiek pri výrobe penového betónu sú nasledovné: 320 kg cementu (napríklad značka M500) odoberá 420 kg piesku, 45 litrov vody na získanie peny a 120 litrov vody na roztok. Čo sa týka peny, jej spotreba závisí od konkrétnej značky. Zvyčajne sa na taký objem používa v rozmedzí 1,2 až 1,5 kg. Voda na výrobu môže byť použitá nielen inštalatérske, vhodné a technické, mierna tvrdosť.

Formulácia a proporcie priamo závisia od hustoty penového betónu, ktorý musí byť získaný ako výsledok. Napríklad, ak potrebujete objemové penové bloky D 600, vezmite 210 kg piesku, 310 kg cementu, 110 litrov vody pre roztok a 54 litrov - na riedenie peny. Súčasťou stavebného materiálu sú okrem toho 1,3 kg penového koncentrátu a 715 litrov peny. Pri miešaní celého množstva zložiek získate mokrú hmotu 685 kg.

Keď je potrebná veľká hustota (napríklad 1000 kg na m3), hmota z penobetónu sa vyrába z 590 kg piesku, 350 kg cementu, 120 litrov vody v roztoku, 42 l v pene. Na tento recept použite maximálne 1 kg penového koncentrátu a 560 litrov peny. Výsledkom je, že v druhom prípade bude hmotnosť surovín na výrobu penových blokov 1103 kg.

Je dôležité monitorovať rovnomernosť výslednej peny a roztoku. Tým sa zlepšia kvalitatívne charakteristiky hotového materiálu. Výber správneho receptu, je potrebné mať na pamäti, že podľa súčasnej GOST, zmrštenie hotového materiálu by nemala prekročiť 3 mm na 1 meter štvorcový. m.

Ako to urobiť?

Výroba penových blokov doma sa vykonáva dvoma spôsobmi: liatím a pílením. Klasická technológia výroby DIY zahŕňa použitie špeciálnych foriem kazetového typu, ktoré majú odnímateľné priečky a korálky na rozdelenie celkovej kapacity do samostatných častí rovnakej veľkosti. V takýchto formách roztok schne a vytvrdzuje, potom sa hotový penový betón odstráni. Hlavnou výhodou tohto spôsobu výroby stavebného materiálu je skutočnosť, že nie je potrebné rezať monolitický blok.

To eliminuje potrebu kúpiť pílu, čo znižuje náklady na zariadenie. Je to však forma, ktorá môže spôsobiť porušenie prísnej geometrie. Nie všetky vyplnené prvky po vytvrdnutí budú dokonale hladké, dokonca aj pri nákupe drahého príslušenstva. Manželstvo bude v každom prípade, a to je dodatočná spotreba použitej zmesi.

Aby sa zabránilo zničeniu penových blokov, musíte použiť špeciálny mazací prostriedok, ktorý sa rozloží na voľnom priestranstve v priebehu niekoľkých dní.

Takéto látky nie sú lacné, ale ak ich nepoužívate, môže to spôsobiť odštiepenie alebo popraskanie penových blokov.

Najčastejšie sa v technológii domácej výroby používa rez. V tomto prípade najprv nalejte jednu veľkú formu, ktorá sa potom podrobí rozrezaniu na jednotlivé prvky danej veľkosti. Pre túto metódu si kúpte pílu. Aj keď to bude vyžadovať určité finančné investície, ziskovosť sa zvýši. Výhodou tejto metódy je striktná geometria každého prvku, ako aj minimalizácia tvorby triesok na okrajoch penových blokov.

Avšak táto technika môže dobre zasiahnuť peňaženku, pretože na výrobu malých polotovarov bude potrebné špeciálne vybavenie, ale je to drahé. Okrem toho rezanie monolitickej dosky na menšie kusy zvyšuje čas strávený výrobou materiálu.

Rezacie zariadenie sa dodáva v dvoch variantoch. V prvom prípade ide o zostavu, v ktorej je monolitický materiál narezaný okamžite po vytvrdení (netvarovaný). To je výhodné v tom, že nepotrebuje prenášať celú dosku na pílový stroj, čím sa znižujú náklady na prácu a čas. Rezanie penových blokov nastáva vďaka špeciálnym strunám, ktoré sa vyznačujú vysokou presnosťou rezania.

Nevýhodou týchto rezných prvkov je ich krehkosť, ako aj slušné náklady.

Druhý typ rezacích zariadení vyžaduje prenos monolitického penového betónu na rezanie. V tomto prípade sa musí rezať kotúčovými kotúčmi. Na rozdiel od šnúr, takéto nože sú trvanlivé a samotné jednotky sú úsporné na údržbu. Je však nepohodlné a problematické niesť na nich penové betónové dosky, aby sa mierne povedali.

Kalenie penových blokov sa môže uskutočniť dvoma spôsobmi: prírodným a autoklávovaným. Súčasne majú prvky sušené druhou metódou najkvalitnejšie charakteristiky. Je teda možné vytvoriť najpriaznivejšie podmienky na získanie dobrého stavebného materiálu. Cena takýchto zariadení však značne narazí do vrecka, takže pri výrobe v malých množstvách sa nekúpi.

Penový betón, vysychajúci samostatne, schne lepšie v lete. Ak je vnútorná teplota počas sušenia nižšia ako nula, musíte debnenie zakryť alebo premýšľať nad vytvorením špeciálnych komôr pre parné penové bloky. V prvom prípade sa zvyčajne používa polyetylén alebo výrobná batéria. V druhom prípade je pre tieto potreby alokovaný priestor vo výrobnej hale.

V takejto miestnosti sú vytvorené špeciálne teplotné podmienky, ktoré zohľadňujú potrebnú vlhkosť pre rovnomerné a správne vytvrdnutie blokov. Na tieto účely sa často používajú parné generátory, ktoré sa snažia automatizovať pracovný postup. Keď nie sú žiadne peniaze navyše, ale nechcem predĺžiť dobu schnutia penových blokov, uchýlia sa k rôznym možnostiam rozpočtu na riešenie tohto problému. Niekto vloží do nádoby vedro vody, v inom prípade sa v nej vykonáva komunikácia s ohrevom plynu.

Tí, ktorí nie sú s týmito rozhodnutiami spokojní, uzatvárajú určitú časť výrobnej haly s akýmkoľvek dostupným materiálom, ktorý sa vyznačuje prijateľnou cenou. Ako oplotenie sa používajú napríklad staré tehly, profesionálne plechy alebo dokonca tie isté penové bloky. Pri parení komory s plynom je potrebné brať do úvahy optimálnosť zvoleného režimu. V ideálnom prípade by vlhkosť v miestnosti nemala byť nižšia ako 65%. Ak však výroba nezabezpečuje nákup špecializovaného zariadenia vo forme komory na teplo a vlhkosť, môže to ovplyvniť certifikáciu hotového materiálu.

Výrobná technológia

Štandardná výrobná technológia pre bloky z penového betónu doma pozostáva z niekoľkých operácií.

- Penový koncentrát sa najskôr pripraví v oddelenej nádobe. Potom sa zmieša s vodou a odošle do parogenerátora. Ak je k dispozícii kavitačná jednotka, ktorá je k dispozícii pre nezávislú výrobu, penenie obsahu pomocou ultrazvuku, tento krok prechádza.

- V ďalšom kroku je potrebné vytvoriť zmes pre penový betón. Za týmto účelom sa do miešacej komory umiestnia potrebné zložky zmesi a špeciálne prísady. Potom sa komora naplní skôr pripravenou penou. Podľa pravidiel technológie sa miešanie v komore uskutoční v priebehu niekoľkých minút.

- Ak sa vo výrobe používa kavitačná jednotka, \ t Spočiatku sa do komory umiestni pena., V tomto prípade sa zvyšné zložky pracovného roztoku umiestnia neskôr. Doba miešania by nemala presiahnuť 0,5 minúty. V tomto štádiu je roztok pripravený na liatie.

- Po zmiešaní sa zmes naleje do dostupných foriem. Aby sa hmota nelepila na povrch zariadenia, miesta kontaktu sú vopred namazané motorovým olejom alebo špeciálnou mazacou kvapalinou. Je žiaduce, aby teplota v miestnosti počas vytvrdzovania a vytvrdzovania zmesi nebola nižšia ako +20 ° C. Po asi 8 až 10 hodinách pena zachytí jednu štvrtinu svojej sily.

To je najlepší čas, aby sme ju mohli znížiť, berúc do úvahy požadovanú veľkosť, ako aj balenie. Konečná pevnosť prvkov sa získa za 28 dní od dátumu ich výroby.Pevnosť v uvoľňovaní sa považuje za jednu tretinu špecifikovanej hodnoty.

Tovar je možné realizovať do dvoch dní.

Čo zvážiť?

Niekedy sa môže zdať, že je oveľa jednoduchšie samostatne vyrábať zariadenia na výrobu penových blokov pomocou základných poznatkov, výpočtov výkonu a výkresov, ktoré sa dnes na internete ťažko nájdu. V skutočnosti však stojí za zváženie: výroba peny v podmienkach domácej minipodniky neumožňuje nepresnosti, pretože jej prínos závisí od nej. Musíte pochopiť, že v extrémnych prípadoch bude výrobný produkt ľahko predávať v budúcnosti ako k ničomu, zatiaľ čo domáce výrobky zostanú nevyužité.

Portlandský cement M 500 sa používa na výrobu penových blokov. Na zlepšenie kvalitatívnych charakteristík hotových prvkov sa do nej pridávajú rôzne prísady. Napríklad pomocou modifikátora "Bio NM" môžete zlepšiť odolnosť penových blokov voči mrazu. Vďaka prísadám Bio-Lux a Laston je možné zvýšiť koncentráciu vzduchu v štruktúre materiálu.

Na to, aby konečný materiál mal vynikajúce tepelno-izolačné vlastnosti, je potrebné na jeho výrobu získať priemyselnú penu. Bez ohľadu na to, koľko chcete ušetriť peniaze a urobiť to sami, nebude mať ukazovatele uchovávania tepla podobné verzii vo výrobe.

Je tiež dôležité, aby vysokokvalitné suroviny tvorili základ kvalitného penového bloku.

Pokyny pre výrobu penových blokov doma, môžete zistiť tým, že sleduje video trochu nižšie.