Laminátová výstuž pre nadáciu: vlastnosti a inštalačné pravidlá

Každý rok sa na stavebnom trhu objavujú nové materiály, ktoré sa od starých odlišujú akýmikoľvek vlastnosťami. Výztužný laminát nie je výnimkou. Tento produkt má mnoho výhod oproti obvyklým oceľovým "kostrám".

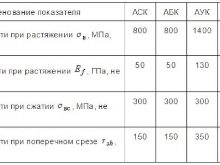

Technické špecifikácie

Sklo sa objavilo v šesťdesiatych rokoch. Kvôli jeho vysokým nákladom bol použitý výlučne na Ďalekom severe, kde boli kovové konštrukcie rýchlo vystavené účinkom korózie. Kompozitné materiály sa najčastejšie používali na stavbu mostových nosníkov. Vďaka rýchlemu rozvoju chemického priemyslu sa výrazne znížila cena laminátovej výstuže. To umožnilo stať sa cenovo dostupným produktom, ktorý sa prejavuje len z dobrej strany vo všetkých stavebných konštrukciách na rôzne účely.

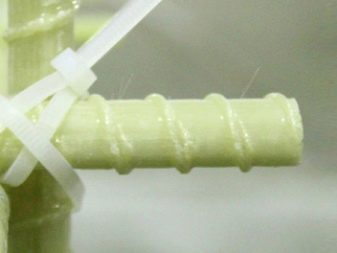

Široká popularita skla armatúry prispel k rozvoju GOST 31938-2012kde sú uvedené požiadavky na výrobu výstuže a jej skúšobné metódy. Podľa tohto štandardného štandardu sa vyrába kompozitná laminovaná výstuž zo sklenených vlákien od 0,4 do 3,2 cm v priemere, avšak materiály s priemerom 0,6 sú veľmi žiadané; 0,8 a 1 cm.

V technickom dokumente sú popri normách geometrie a priemeru výstuže uvedené aj požiadavky na vonkajší povrch výrobkov. Na povrchu výstuže by nemala byť delaminácia, triesky, zárezy a iné chyby.

Laminátový materiál je vysokopevnostný prút rôznych priemerov. Sú vyrobené z kompozitného materiálu - sklolaminátu. Používajú sa hlavne v betónových konštrukciách, ako aj pri montáži namiesto železnej výstuže. Sklolaminát je vystavený maľbe, dekorácii, potiahnutý PVC fóliami a tiež poskytuje všetky druhy obrábania. V závislosti od výstužnej prísady sa rozlišujú sklenené kompozitné, uhlíkovo-kompozitné a kombinované sklenené výstuže.

Pri výbere sklenených tvaroviek pre montáž základov je potrebné zohľadniť tieto technické vlastnosti: \ t

- horný teplotný limit pre použitie sklenených armatúr je viac ako + 60ºС;

- medza pevnosti počas natiahnutia je pomer aplikovaného výkonu k ploche prierezu dielu. Sklenená kompozitná výstuž má maximálnu pevnosť 900 MPa a uhlíkový kompozit - 1400 MPa;

- pružnosť v ťahu u uhlíkových kompozitných materiálov je vyššia ako u sklenených kompozitov 3-krát;

- medza pevnosti počas lisovania pre všetky typy sklenených tvaroviek musí byť vyššia ako 300 MPa;

- Konečná pevnosť priečneho rezu pre sklenenú kotvu by mala byť najmenej 150 MPa a pre uhlíkový kompozit aspoň 350 MPa.

Silné a slabé stránky

Výhody použitia kompozitných polymérnych produktov sú nasledovné:

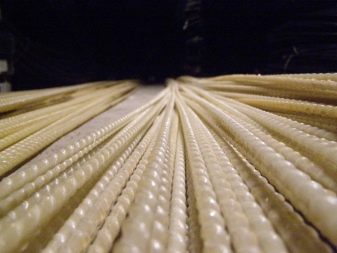

- jednoduchá preprava vďaka možnosti navíjania materiálu v zálive;

- malé náklady na výstavbu vlastných rúk, pretože materiály sa dajú vyzdvihnúť z obchodu na ich vozidlách;

- malá veľkosť umožňuje robiť bez veľkého množstva pracovníkov a nákladných vozidiel;

- odolnosť voči korózii. Sklolaminát sa nebojí žiadnej vlhkosti alebo agresívnych médií;

- nedostatok tepelne vodivých vlastností, pretože betónové konštrukcie musia byť pokryté vrstvou izolácie pre vysokú tepelnú izoláciu - aby sa zabránilo tepelným stratám.Z tohto dôvodu slabá vodivosť tepla kompozitu prakticky neovplyvňuje kvalitu konštrukcie;

- dielektrické vlastnosti poskytujú elektrickú bezpečnosť;

- nízka hmotnosť umožňuje znížiť náklady na dopravu a nakladanie a nakladanie, ako aj zjednodušenie posilnenia základov;

- vysoká životnosť zaisťuje trvanlivosť konštrukcie až 3-krát, čo je 50-80 rokov. V tomto prípade nie je potrebné vykonávať nákladné opravy;

- odolnosť voči teplotným extrémom. Sklenené kovanie vydrží teplotný rozsah od -70 do +200 stupňov, preto sa na povrchu výrobku časom neobjavia žiadne trhliny;

- šetrnosť k životnému prostrediu. Sklolaminátové armatúry sú z hľadiska toxicity úplne bezpečné. Spĺňa všetky európske normy a nepoškodzuje ani okolitú prírodu;

- transparentnosť rádia - nie je žiadna obrazovka a rušenie rádiových vĺn, mobilnej komunikácie a internetu.

Použitie kompozitného materiálu má nasledujúce nevýhody:

- nie je možné ohýbať, takže je potrebné urobiť pre výrobcu schémy;

- nemôže použiť zváranie. Na vystuženie kompozitného aplikovaného pletenia;

- nestabilita k teplotným extrémom. Pri teplote +600 stupňov stráca oceľ svoje užitočné vlastnosti a kompozitné materiály strácajú svoju nosnosť ešte skôr.

Pri porovnávaní výstuže z ocele a sklolaminátu bude mať táto výzva viac výhod, a to:

- odolnosť voči korozívnym účinkom, pretože sa neobávajú ani kyselín ani zásad;

- nízka tepelná vodivosť, pretože sklenené armatúry sú vyrobené z polymérnych produktov. Výsledkom je, že pri výstavbe základov nie sú potrebné mosty za studena;

- v porovnaní s oceľovou výstužou sklenené vlákno nevedie elektrický prúd a netvorí rádiové rušenie;

- železné výrobky vážia až 10-krát viac ako sklolaminát;

- cenová politika pre tieto dva typy výstuže je prakticky rovnaká, ale plast zo sklených vlákien je oveľa pohodlnejší. Výrobky zo sklených vlákien sú v priemere o 30% drahšie ako kovové výrobky, ale výrobcovia zabezpečujú, že priemer oceľovej výstuže je väčší ako priemer zo sklených vlákien. Napríklad, kovové kovanie s priemerom 0,8 cm a dĺžkou 1 meter stojí 10 rubľov, a sklolaminát - 16 rubľov. Ale v rovnakej dobe priemer sklolaminátu vystuženie môže byť prijaté nie 0,8 cm, ale 0,6 cm, ale cena za 0,6 cm bude 10 rubľov. A to znamená, že pri nákupe získate takmer rovnakú cenu ako pri nákupe kovových kovaní;

- Inštalácia laminátovej výstuže sa zvyčajne uskutočňuje bez švov, pretože sa vyrábajú vo forme tyčí do 150 metrov. Pri použití železnej výstuže sú najviac nestabilné oblasti spoje. A použitie sklolaminátových materiálov pri konštrukcii základov nestabilných plôch vo výstužnom podklade nie je;

- Ďalšou z najdôležitejších výhod sklolaminátu je, že kupujúci môže nakúpiť objem materiálu presne podľa potreby;

- preprava výrobkov zo sklených vlákien je oveľa jednoduchšia ako kov. Tyče a zvitky so sklenenými vláknami sa hodia aj do osobného automobilu;

- Parameter tepelnej rozťažnosti v sklenených vláknach je takmer rovnaký s betónom, preto pri spevnení základov a betónových konštrukcií nevznikajú rôzne chyby.

Podľa odborníkov majú tvarovky zo sklenených kompozitov uvedené pozitívne a negatívne stránky. Jej hlavnou úlohou je však posilniť základ a vzhľadom na nízku úroveň materiálnej pevnosti je to veľmi ťažké dosiahnuť.

Z tohto dôvodu väčšina kupujúcich uprednostňuje konvenčné kovanie. Mnohí ľudia sa tiež čudujú, ako tento materiál môže byť posilnený, ak ho nemožno zvariť a skrútiť.Niektorí stavitelia s cieľom znížiť cenu základov použitých plastových fliaš. V dôsledku toho takéto štruktúry nie sú zničené mnoho desaťročí. Väčšina inžinierov zistila, že použitie sklolaminátovej výstuže je veľmi účinné, pretože umožňuje výrazne urýchliť konštrukciu akejkoľvek konštrukcie, čo tiež znižuje náklady na materiál.

Rozsah uplatňovania

Sklolaminátové armatúry získali široké uplatnenie v oblasti priemyselnej výstavby a začali sa zavádzať len do výstavby súkromných domov.

Pri stavbe chatových objektov sú potrebné kompozitné materiály na ochranu brehov a spevnenie týchto prvkov:

- oplotenie betónových konštrukcií. Ale neplatia pre nosné konštrukcie a podlahy;

- väčšina odrôd nadácií. Proces vystuženia základov páskového typu s použitím sklených vlákien môže byť bez vypočítanej časti, pretože výrobok je ľahký a odolný voči škodlivým faktorom. Mal by sa však používať s veľkou opatrnosťou, najmä pri veľkých stavebných konštrukciách a základoch na zdvíhaných, podmorských pôdach av pôdach s vysokým obsahom podzemnej vody;

- plynový betón a penový betón;

- cesty, kde sa zvýši vplyv priemerných environmentálnych faktorov;

- murivo. Nemrznúce zmesi a ďalšie zložky sa pridávajú do murovacích mált, ktoré zhoršujú spoľahlivosť oceľových materiálov. Plastové kompozitné armatúry sa neboja žiadnych aditív.

Pri zosilňovaní muriva je však kontroverzné použitie laminátu. Odborníci tvrdia, že sklolaminátové sklo s priemerom väčším ako 0,6 cm by sa malo použiť na pokládku pórobetónových stien a rohy sú vystužené oceľovým materiálom. Výsledkom je kombinácia dvoch typov materiálov.

Použitie sklenených tvaroviek je odôvodnené len v prípade, keď sa kladú prísnejšie požiadavky na odolnosť voči účinkom korózie, tepelnej vodivosti a vodivých vlastností výstužných výrobkov.

Technológia zosilnenia

Pri spevňovaní rôznych typov základov sa používajú výstužné tyče s priemerom 0,8 cm.

Pri ručnej inštalácii postupujte nasledovne:

- pri montáži debnenia sú jeho časti zabalené do pergamenu, aby sa mohli používať viackrát;

- pomocou horizontálnej roviny na detailoch debnenia urobte značenie, na ktoré sa betónový roztok naleje. To je nevyhnutné pre rovnomerné rozloženie betónovej zmesi po obvode základu;

- sklenené výstužné prvky na spevnenie všetkých druhov základov sú pokryté zmesou s hrúbkou väčšou ako 5 cm, môžu byť použité aj tehly, ktoré by mali byť položené na dno konštrukcie;

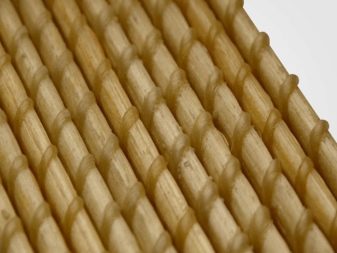

- Na rad tehál sa umiestni niekoľko radov laminátovej výstuže. Mali by sa použiť pevné spoje bez spojov. Ak chcete vypočítať požadovanú dĺžku tyče, musíte najprv zmerať dĺžku každej strany budúceho základu. Na základe týchto hodnôt je možné odbočiť alebo odrezať tyče požadovanej dĺžky;

- po položení pozdĺžneho radu tyčí k výstuži priečnych mostíkov plastovými svorkami;

- urobte hornú časť rámu, ktorá je presne rovnaká ako spodná časť. Veľkosť jednej bunky je asi 15 cm, obidve úrovne sú fixované vertikálnymi mostíkmi;

- Po pletení výstužnej klietky začína proces liatia betónovej zmesi. Odborníci odporúčajú používať betónovú značku M400.

Kompetentné výpočty výstuže zo sklených vlákien zabránia zbytočným nákladom a ďalším problémom v dôsledku nedostatku výstužných prútov a nákupu požadovaného množstva výrobku. Výpočet základov pásov a dosiek spočíva v určení dĺžky a počtu tyčí na základe plochy základu a stúpania výstužnej siete.Je potrebné vziať do úvahy, že doska musí mať dva výstužné pásy: spodný a zvršok, ktoré sú pripevnené zvislými tyčami pozdĺž celého obvodu dosky. Proces vystuženia suterénu kolóny je odlišný. Rebrované vystuženie je spevnené vertikálne a hladko - horizontálne. Rám vyžaduje 3 - 4 tyče, ich dĺžka sa rovná výške stĺpca. Pre stĺpiky s veľkým priemerom bude potrebných viac tyčí a viac ako 4 vodorovné tyče sú potrebné na jeden stĺpik.

Pre výpočet optimálneho objemu betónového riešenia je potrebné poznať obvod základu, ktorý sa násobí hodnotami jeho šírky a hĺbky. Pri vylievaní zmesi je potrebné pamätať na to, že je potrebné roztok rozpustiť, aby sa zabránilo vzniku vzduchových bublín.

Roztok betónu stvrdne asi 3 týždne. V tomto čase je potrebné chrániť povrch liateho základu polyetylénom pred vlhkosťou. Za slnečného počasia sa odporúča postriekať povrch vodou.

Väčšina odborníkov tvrdí, že pri pokládke plynových a penových blokov by mali byť rohy vystužené kovovým kovaním. Takáto kombinácia poskytne stavebným štruktúram ešte väčšiu pevnosť, stabilitu a spoľahlivosť. Často sa vyskytujú spory o potrebe pliesť sklenené kovania s plastovými sponami. Pred naliatím betónovej zmesi je potrebné spevniť spevňujúcu výstužnú klietku tak, aby bola zmes úplne suchá. Po stuhnutí povrchu nezáleží na tom, či je rám pripojený alebo nie.

Vo videu nižšie môžete vidieť prehľad o laminátovej výstuži pre nadáciu.